公司動態(tài) | 2021-06-12

激光焊接在汽車鋁殼鋰電池行業(yè)的應(yīng)用

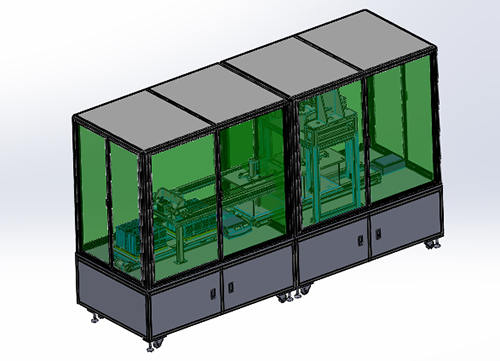

激光焊接在鋁殼鋰電池行業(yè)的應(yīng)用主要體現(xiàn)在通過拼接焊、疊焊等工藝焊接防爆閥、極柱、軟連接、殼體封口、注液孔、模組等部位。

1.電池防爆閥焊接

電池的防爆閥是電池封口板上的薄壁閥體,當(dāng)電池內(nèi)部壓力超過規(guī)定值時,防爆閥閥體破裂,避免電池爆裂。安全閥結(jié)構(gòu)巧妙,這道工序?qū)す夂附庸に囈髽O為嚴(yán)格。沒有采用連續(xù)激光焊接之前,電池防爆閥的焊接都是采用脈沖激光器焊接,通過焊點與焊點的重疊和覆蓋來實現(xiàn)連續(xù)密封焊接,但焊接效率較低,且密封性相對較差。采用連續(xù)激光焊接可以實現(xiàn)高速高質(zhì)量的焊接,焊接穩(wěn)定性、焊接效率以及良品率都能夠得到保障。

2.電池極耳焊接

極耳通常分為三種材料,電池的正極使用鋁(Al)材料,負(fù)極使用鎳(Ni)材料或銅鍍鎳(Ni-Cu)材料。在動力電池的制造過程中,其中的一個環(huán)節(jié)是將電池極耳與極柱焊接到一起。在二次電池的制作中需要將其與另外一鋁制的安全閥焊接在一起。焊接不僅要保證極耳與極柱之間的可靠連接,而且要求焊縫平滑美觀。

3.電池極帶點焊

電池極帶使用的材質(zhì)包括純鋁帶、鎳帶、鋁鎳復(fù)合帶以及少量的銅帶等。電池極帶的焊接一般使用脈沖焊接機,隨著IPG公司QCW準(zhǔn)連續(xù)激光器的出現(xiàn),其在電池極帶焊接上也得到了廣泛的應(yīng)用,同時由于其光束質(zhì)量好、焊斑能夠做到很小,其在應(yīng)對高反射率的鋁帶、銅帶以及窄帶電池極帶(極帶寬度在1.5mm以下)的焊接有著獨特的優(yōu)勢。

4.動力電池殼體封口焊接

動力電池的殼體材料有鋁合金和不銹鋼,其中采用鋁合金的最多,一般為3003鋁合金,也有少數(shù)采用純鋁。不銹鋼是激光焊接性最好的材質(zhì),無論是脈沖還是連續(xù)激光都能夠獲得外觀和性能良好的焊縫。使用連續(xù)激光器焊接薄殼鋰電池,效率可以提升5~10倍,且外觀效果和密封性更好。因此有逐漸取代脈沖激光器在這個應(yīng)用領(lǐng)域的趨勢。

5.動力電池模組焊接

動力電池之間的串并聯(lián)一般通過連接片與單體電池的焊接來完成,正負(fù)極材質(zhì)不同,一般有銅和鋁2種材質(zhì),由于銅和鋁之間采用激光焊接后形成脆性化合物,無法滿足使用要求,通常采用超聲波焊接外,銅和銅、鋁和鋁一般均采用激光焊接。同時,由于銅和鋁傳熱均很快,且對激光反射率非常高,連接片厚度相對較大,因此需要采用較高功率的激光器才能夠?qū)崿F(xiàn)焊接。

標(biāo)簽:鋁殼電池全自動包膜機